中国粉体网讯 氧化铝陶瓷是一种以a-Al2O3为主晶相的陶瓷材料,由于其本身具有高熔点、高硬度、耐热、耐腐蚀、电绝缘性特性,可以在较苛刻的条件下使用。氧化铝陶瓷的价格低廉,生产工艺成熟,是目前产量最大,应用面最广的陶瓷材料之一,主要应用于刀具、耐磨部件及生物陶瓷领域。此外,它还广泛应用于能源、航空航天、化学化工电子等方面。特别是氧化铝瓷95瓷和99瓷,无论在结构陶瓷或是电子陶瓷均是应用范围最广,用量最大的陶瓷材料之一。

氧化铝陶瓷的制备会经历较多生产工序,在过程中物料与机械、设备、工具、器皿、环境接触机会较多,因此,出现污染及瓷件质量问题的因素也较多。一般情况下,氧化铝陶瓷烧成后常见的有关颜色的质量问题有:

(1)瓷件表面有斑点,如黑点、棕点、红点;

(2)瓷件表面产生斑块,如暗斑(阴斑),黑色云斑、亮斑等;

(3)瓷件有色差现象,如整体发黄或发灰;

(4)瓷件呈现淡黄色。

斑点

常见现象

在氧化铝瓷生产过程中,经常在瓷件表面会有黑色、褐色、棕色和粉红色斑点,仔细观察内部也有,此斑点是造成氧化铝瓷制品不合格的主要原因之一。

成因分析

上述斑点,一般比较明显,采集样品分析也比较容易,可用电镜、能谱分析或化学分析,一般定性分析即可。产生黑色、棕色和褐色斑点的主要杂质成分为Fe,粉红色斑点的主要杂质为Fe,Cr、Ni。通过分析斑点成分和追踪生产工艺和生产过程,可以初步判定黑色、棕色、褐色斑点主要在原料及陶瓷生产过程中混入机械铁粒子造成。而粉红色斑点从成分分析可以判断是由不锈钢材料的细小颗粒造成。机械杂质混入主要有两方面:一是原料;二是生产过程。

预防和解决措施

在模压成型时要注意:

原料:尽量选择质量好含铁低的原料,必要时进行磁选除铁。

研磨:掉砖,注意观察球磨机衬砖是否脱落,并及时修补。

造粒:料浆输送加装磁选除铁,热风炉、热风过滤以避免热风系统铁锈进入物料。造粒粉在最终产品包装前进行磁选除铁。

管道:所有输送管道尽可能加衬聚氨酯。

暗斑(也称阴斑,云斑,油斑等)

常见现象

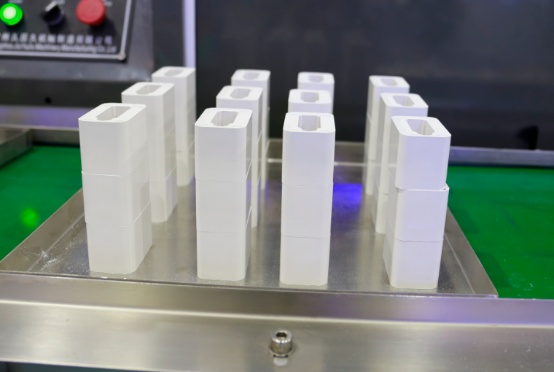

95瓷在生产过程中,有时会产生一种暗斑缺陷,也称阴斑,云斑,油斑等。如图形似墨水或油滴在纸上的感觉,大小不一,最大者甚至有瓷件面积一半以上。这种暗斑常常出现在管状瓷件或比较厚,面积比较大的瓷件上,尤其是以造粒,等静压成型工艺的比较常见。暗斑一般隐藏在瓷件内部,要在灯光照射下才能发现,严重的瓷件表面也会出现。

氧化铝瓷件暗斑

成因分析

95瓷产生暗斑的原因比较复杂,但可以肯定的是此现象并不是原料中的杂质引起的,应该同陶瓷的配方有一定的关系,主要还是陶瓷的生产过程和生产工艺有问题。

预防和解决措施

要根据生产现场的具体情况来分析,基本措施如下:

(1)制定合理的烧成曲线,在瓷件的烧成过程中要有足够的排胶温度和时间;

(2)加强窑炉的排风,保持适当氧化气氛;

(3)在烧成温度范围内尽量提高烧成温度,或者适度延长高温段停留时间。

亮斑

常见现象

氧化铝瓷(95、99瓷)薄片状瓷件,特别是流延法生产工艺的基板,有时会产生亮斑,大小在1-2mm,在灯光照射下更加明显。

成因探讨

通过100倍以上的显微镜观察可发现,亮斑处为瓷件表面呈凹陷状。由于凹陷处较薄造成透光率大,产生亮斑。观察凹陷形状和结构,应该是机械损伤造成,如流延法成型时,基板坯体与基带粘连或其它原因造成的机械损伤。

预防和解决措施

在坯体生产和存放及搬移过程中注意避免机械损伤。

色差

常见现象

氧化铝95瓷一般为白色,由于配方不同白度略有差别。但有时在生产过程中会发现有些瓷件呈现发灰的现象,此现象一般是整批出现,单独看不出来,只有和正常瓷件放在一起对比观察才能发现。另外,瓷件的电性能、机械性能均无明显差异,一般情况下并不影响用户使用,但由于产品批次之间对比有色差,往往用户会产生疑问,影响产品销售。

成因探讨

氧化铝瓷件的色差主要是生产过程中引入的杂质污染造成。

预防和解决措施

(1)调整改进研磨工艺,选择磨耗较低的研磨介质,找出最佳研磨条件,如料球比、研磨时间、磨机工作参数等降低瓷球和瓷衬的磨耗,减少研磨过程杂质的引入;

(2)热压铸成型时,定期更换排蜡粉并选用专用排蜡粉,避免在排蜡过程中污染瓷件坯体。

颜色发黄

常见现象

正常来说,氧化铝陶瓷烧成后为白色,但很多时候却呈现出淡淡的黄色。小编还向业内人士了解到,随着氧化铝含量越高及瓷件的致密性越高,这种现象越明显。而且经过日光照射后会变色,与没有照射的瓷件比较略显黄色,并有随着照射时间的增加,颜色愈深。

成因分析

很多人对此进行过检测试验,发现内部微量元素并无明显差别,目前对此现象未找到确切原因,但一般会认为可能是有以下几个原因:

(1)阳光照射之后,其内部的成分发生的变化,而这种变化又是不可逆的,因此颜色也会有所改变。

(2)可能是氧化铝陶瓷发生了潮解,从而产生了水合氧化铝。其实不仅是陶瓷产品有这种特性,其他材料也会有,所以我们也只能通过尽量减少外界因素的影响来克服氧化铝精密陶瓷变色的现象。

(3)高氧化铝含量的99以上陶瓷以固相烧结为主,烧结助剂固熔到氧化物晶体并富集在晶界上,导致晶体纯度下降,呈现出以黄为基调的颜色,并且由于表面晶格缺陷等原因导致表面处于亚稳定状态,易于吸附各种微细的物质,呈现变色。

不过,对于以上几种说法,小编还有没找到直接相关的验证资料,只是一些业内人士的推测。

参考来源:

[1]孙志昂,蒋晓辉.氧化铝陶瓷烧成缺陷:斑点、色斑及色差的成因和预防解决方法的探讨

[2]中国粉体网

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除